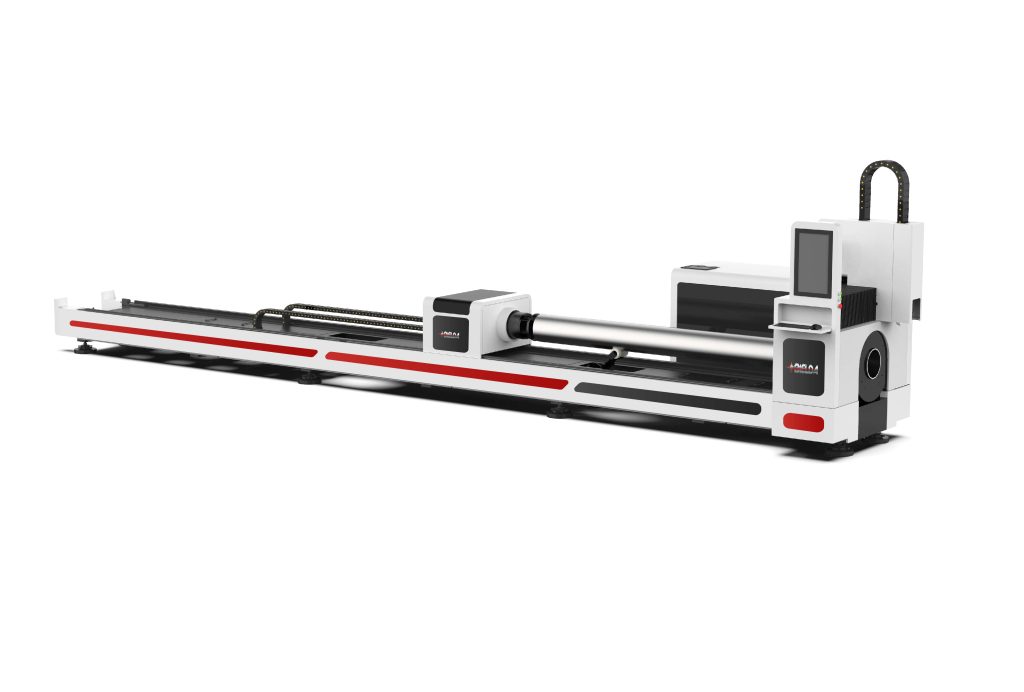

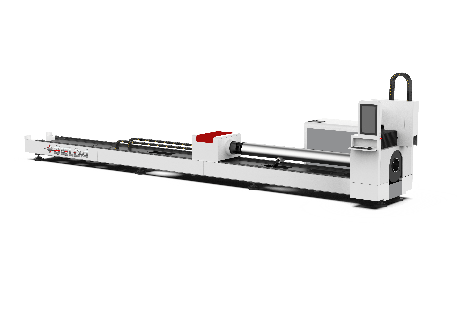

Masina debitare profile/tevi cu diametru pana la 220 mm, model T220

Bielda este un furnizor internațional ce oferă soluții profesionale pentru tăierea și prelucrarea metalelor. O atenție deosebită este acordată procesului de automatizare cat și fluxului de materiale și date din procesul de taiere și îndoire. Portofoliul de produse este alcătuit din mașini de tăiere cu fibra laser, mașini de taiere water jet, mașini de taiere cu plasma, mașini de sudura laser, precum și soluții de automatizare și programare a producției. Suntem un partener care oferim încredere prin inovațiile și soft-urile dezvoltate pentru aplicații de taiere a materialelor din toate ramurile industriei prelucrătoare. Câștigam încrederea clienților prin serviciile de proiectare, instalare și servisare pe care le oferim.

Standarde :EN ISO 15616-1:2003, EN ISO 15616-2:2003, EN ISO 15616-3:2003, EN 60204-1:2006+A1:2009+AC:210 Directive europene: 2006/42/EC, 2014/35/EU

| CONFIGURAȚIE PRINCIPALĂ | |

|---|---|

| Sursa Laser | Raycus |

| Șasiu | Robust din placi sudate |

| Traversa | Aluminiu, ușor și precis |

| Sistem transmisie | Sistem dual de precizie cu mecanism pinion-cremaliera |

| Tip mașină | Model deschis |

| Reductor viteza | German EREFAT |

| Motor | Japan FUJI |

| Sine de ghidare | HIWIN |

| Cremaliera si pinion | YYC |

| Cap laser | Ray Tools cu auto focus |

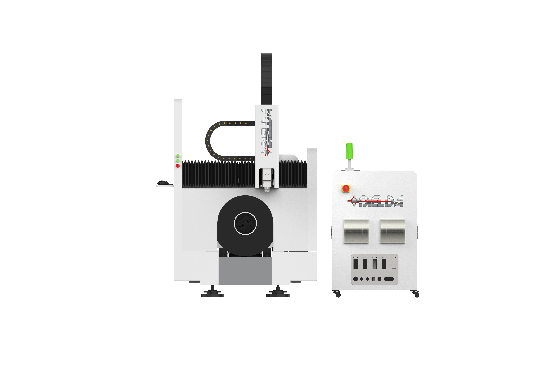

| Mandrina | Mandrina fata/spate: pneumatica |

| Răcitor apa | HANLI |

| Componente electrice | French Schneider |

| Supapa proporțională electrica | Japan SMC |

| Sistem îndepărtare praf si noxe | 1 exhaustor |

| Sistem de control | Tubepro FSCUT 3000S |

| Sistem de recunoaștere format fisier | IGS |

| Configurație optica | Proces de perforare pe mai multe niveluri Proces de tăiere foarte fin Funcție de protecție anti-zgură |

| Configuratie de siguranta | Recunoașterea conturului Funcția de inspecție automată a tevilor Funcție anti-coliziune mandrina din spate și role Alarma anormala laser Alarma de tăiere anormală Alarma anormală a răcitorului de apă |

| Puterea motorului | Mandrina frontala: 2 Kw Mandrina spate: 1.5 Kw Alimentator: 1.5 Kw |

| Piese de schimb | 10 duze; 6 lentile protecție |

| PARAMETRII TEHNICI | |

|---|---|

| Viteza maxima de mișcare a capului laser | 90m/ min |

| Precizie poziționare pe axa X/Y | ±0.03mm |

| Precizie poziționare repetata pe axa X/Y | ±0.02mm |

| Viteza maxima axa Z | 60m/ min |

| Viteza accelerare maxima | 1.0 G |

| Încărcătura maxima pe masa de lucru | 200kg, 30Kg/m |

| Viteza maxima a mandrinei | 80r/min |

| Viteza maximă de alimentare a arborelui de către mandrina | 90m/min |

| Greutatea mașinii | 2250 kg |

| Mărimea mașinii | 9380x1345x2000 mm |

| Specificații sistem debitare țeavă | Țeavă rotundă: Φ20-Φ210mm / Țeavă pătrată: Φ20-Φ210mm Țeavă rectangulară : diametrul cercului circumscris≤210mm |

| Alimentare electrica | Trifazic, 380V, 50/60Hz |

SISTEM DE TRANSMISIE

Șasiu din placi sudate

Șasiul este confecționat din placi groase de metal sudate și mai apoi tratate termic astfel devine mai puternic, mai greu de deformat și are o durata de viată

mai lunga

Traversa stabila

Confecționata din aluminiu turnat, asigura precizie ridicata și stabilitate foarte buna.

Carcasa de protecție a capului cu design nou

Propice pentru observarea cursorului, facilitează disparea de căldură, acces facil pentru curățare și mentenanța, previne arderea cailor de aer.

Sistem de purjare

Sistemul de purjare partiționat combinat cu evacuare superioara și inferioara

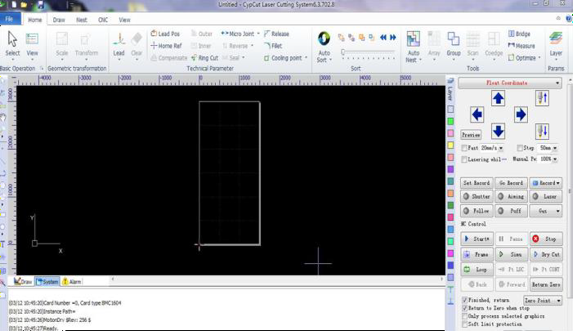

Mașina laser Bielda adopta sistemul de control CypCut, având diagnoză inteligenta, operare multi-proces, perforare în trei stadii,

control funcțional laser, căutare adaptativă a laturilor piesei, decelerare automată la colțuri, taiere „în zbor”(flycut), masă de lucru interschimbabila, compensare mecanica, acuratețe.

Tăierea cu oxigen

În timpul tăierii cu oxigen, materialul este încălzit până la temperatura de topire de către fasciculul laser, folosind presiuni de gaz cuprinse între 0,4 și 10 bari. Prin acest procedeu reușim tăierea tablelor OL. Cu grosimi intre 0,8mm și 30mm În funcție de materialul și calitatea acestuia, se folosesc diferite gaze industriale la diferite presiuni, alese in funcție de viteza de taiere și calitatea selectata pentru aceasta.

Tăierea cu mașinile laser Bielda laser este extrem de precisa . Pe lângă materialele tip foi de table, țevile și pofilele metalice pot fi tăiate cu mașinile noastre laser. Tabla neagra, table decapata , zincata sau de inox, aluminiul sau alte materiale neferoase cu grosimi de la 0,8mm la 30mm pot fi tăiate cu succes fără a mai necesita prelucrări ulterioare. În funcție de materialul și calitatea acestuia, se folosesc diferite gaze industriale la diferite presiuni, alese in funcție de viteza de taiere și calitatea selectata pentru aceasta.

Tăierea cu azot

Tăierea cu azot teste un proces de taiere prin fuziune rezultând o precizie ridicata a tăierii ce nu mai necesita prelucrare ulterioara, Gazul este folosit la o presiune de pana la 20 bari. Prin acest procedeu reușim tăierea tablelor zincate , din otel inoxidabil sau alte metale neferoase.

Debitarea cu tehnologie laser are un impact termic foarte scăzut asupra materialelor de grosimi mici, acestea putând fi debitate fără a mai fi nevoie de alte operații mecanice in timpul unui proces tehnologic, sau înainte de vopsire. Procesul de debitare in sine, comparativ cu soluțiile tradiționale, este unul curat și cu foarte puțin impact asupra mediului înconjurător, sau factorului uman. Soluțiile oferite de ventilare și filtrare a aerului făcând facila montarea acestor echipamente chiar și in cele mai aglomerate ambiente.

Interfața utilizatorului și lucrul cu mașina este optimizat pentru o ergonomie și eficienta maxima.

Multitudinea de formate CAD acceptate cat și posibilitatea de a efectua salvări, corecturi sau chiar desene complexe de la zero direct pe interfața mașinii realizează suportul unei producții de maxima eficienta.

Importarea, salvarea și exportul de fișiere este facilitat și de posibilitatea integrării mașinii in rețea LAN utilizator , mașina acceptând formate din toate programele CAD consacrate : .dxf , dwg, Ai, AutoCad, Corel Draw. Soluțiile oferite de soft-ul mașinii înlesnesc pe cat de mult posibil munca operatorului , prin generarea de planuri de croi (nesting ) , setări predefinite, layout organizat ergonomic. Posibilitatea de a genera laturi comune in desenele de serie oferă un timp de taiere mic și eficienta maxima a întregului

proces.

Grosimi maxime de debitare în funcție de putere și tipul materialului

| 1000W | 1500W | 2000W | 3000W | ||

|---|---|---|---|---|---|

| Material | Grosime (mm) | Viteza m/min | Viteza m/min | Viteza m/min | Viteza m/min |

| Otel Carbon |

1 | 12–15 | 17–19 | 16–20 | 18–21 |

| 2 | 5–7 | 6–8 | 8–10 | 10–12 | |

| 3 | 2–3 | 2.5–3.5 | 3.0-4.8 | 3.5-5 | |

| 4 | 2–2.4 | 2.3–2.8 | 2.8-3.5 | 3-3.8 | |

| 5 | 1–1.6 | 1.8–2.4 | 2.5–3 | 2.6–3.2 | |

| 6 | 1.1–1.4 | 1.4–1.8 | 1.8–2.2 | 1.9–2.4 | |

| 8 | 0.8–1.1 | 1–1.4 | 1.4–1.8 | 1.6–2 | |

| 10 | 0.6–0.9 | 0.8–1.1 | 1.0-1.3 | 1.2-1.6 | |

| 12 | 0.6–0.7 | 0.6–0.9 | 0.8–1 | 0.9–1.3 | |

| 14 | 0.5–0.6 | 0.6–0.7 | 0.8–1 | ||

| 16 | 0.7–0.9 | ||||

| 18 | 0.5–0.6 | ||||

| Inox |

1 | 12–16 | 15–20 | 20–24 | 23–28 |

| 2 | 7–9 | 9–12 | 10–15 | 14–18 | |

| 3 | 2–2.5 | 2–3 | 3–4 | 4.2–5.4 | |

| 4 | 0.6–0.9 | 1.2–1.5 | 2–3 | 2.8–3.6 | |

| 5 | 0.6–0.9 | 1.2-1.6 | 1.8-2.4 | ||

| 6 | 0.5–0.6 | 0.8–1.1 | 1–1.5 | ||

| 8 | 0.5–0.6 | 0.8–1.2 | |||

| 10 | 0.4–0.6 |

| CONSUMABILE | TIMPI ESTIMATI DE UTILIZARE |

|---|---|

| Sticla protecție | 500 ore |

| Duza | 500 ore |

| Inel ceramic | 4000 ore |

| Lentila focus | 4000 ore |

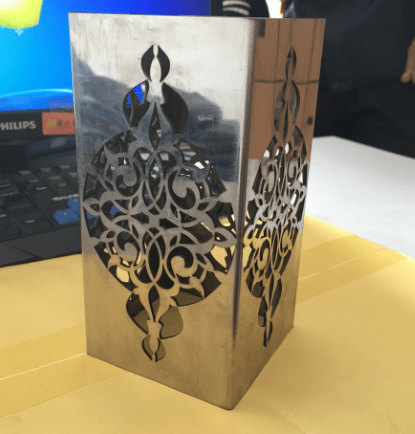

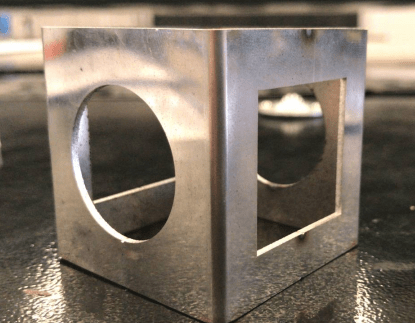

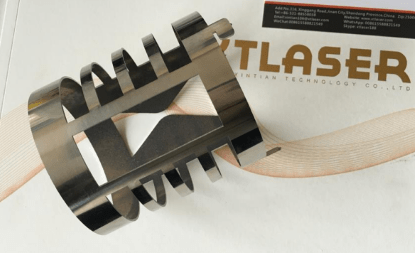

MOSTRE

CLOUD

Utilizatorii pot vizualiza in mod grafic dinamica datelor în

timp real prin intermediul browser-ului, permițând

diagnosticarea și întreținerea echipamentului de la

distantă. Utilizatorii pot folosi telefoane mobile, PDA și

alte dispozitive pentru afișarea în timp real a interfeței

de monitorizare și modul text pentru a modifica valorile

datelor, pentru a confirma alertele și așa mai departe

Sistemul are funcția de „sistem expert” pentru a realiza /ajuta poziționarea produsului, urmărirea fluxului interogarea de urmărire, diagnosticarea defecțiunilor la distanță și interogarea datelor stocate despre defecțiuni ale echipamentului. Datele sunt transmise clientului, altor puncte de monitorizare și serverului prin rețeaua Internet/5G.

In CLOUD se colectează în mod inteligent starea echipamentului și informațiile despre defecțiuni pentru analiză, calculează costul de producție și costurile de întreținere în conformitate cu un anumit algoritm și se obține o schema de înaltă calitate a performanței costurilor de proiectare a produsului, ceea ce economisește costurile de producție pentru întreprindere.

CLOUD-ul are funcții multiple, cum ar fi diagnosticarea și întreținerea la distanta, redundanța, inregistrarea datelor istorice în timp real, programarea, formularea, funcții video și audio. Are o multitudine de opțiuni de manageri ere și funcții de scrintind, stabilește conexiuni cu multe interfețe standardizate și se poate conecta eficient cu sistemul MES al fabricilor. Odată cu apariția

erei 5G, CLOUD-ul va combina echipamentele laser și inteligența artificială cu tehnologia 5G și va fi utilizat pe scară largă în cloud computing, big data și edge computing. Acesta va face tehnologia avansata și echipamente laser complexe mult și mai ușor de utilizat, și oferă clienților servicii de diagnosticare la distanță la nivel mondial mai rapide.